–ü—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł–Ķ —Ä–Ķ–∂—É—Č–Ķ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į

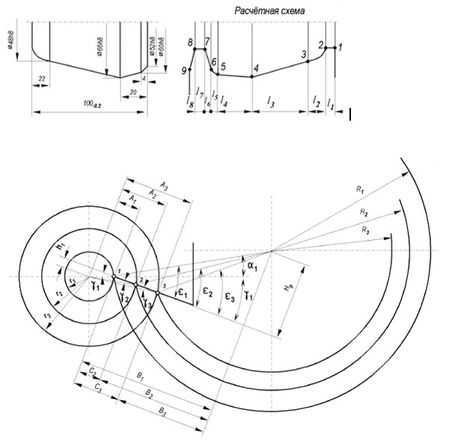

–í—č–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł–Ķ –ļ—É—Ä—Ā–ĺ–≤—č—Ö –Ņ—Ä–ĺ–Ķ–ļ—ā–ĺ–≤, –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—Ć–Ĺ—č—Ö —Ä–į–Ī–ĺ—ā, —Ä–Ķ—ą–Ķ–Ĺ–ł–Ķ –∑–į–ī–į—á, –∑–į–ī–į–Ĺ–ł–Ļ –Ņ–ĺ –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł—é —Ä–Ķ–∂—É—Č–Ķ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į. –ü—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł–Ķ —Ä–Ķ–∂—É—Č–Ķ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į, —Ä–į—Ā—á—Ď—ā –ł –≤—č–Ī–ĺ—Ä —Ä–Ķ–∂–ł–ľ–ĺ–≤ —Ä–Ķ–∑–į–Ĺ–ł—Ź. –ü—Ä–ĺ—Ā—ā—č–Ķ –ł —Ą–į—Ā–ĺ–Ĺ–Ĺ—č–Ķ —Ä–Ķ–∑—Ü—č, —Ā–≤–Ķ—Ä–Ľ–į, —Ą—Ä–Ķ–∑—č, –Ņ—Ä–ĺ—ā—Ź–∂–ļ–ł, —Ä–į–∑–≤–Ķ—Ä—ā–ļ–ł, –∑–Ķ–Ĺ–ļ–Ķ—Ä—č, –Ņ–ł–Ľ—č –ł —ā. –ī.. –í—č–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł–Ķ –≥—Ä–į—Ą–ĺ–į–Ĺ–į–Ľ–ł—ā–ł—á–Ķ—Ā–ļ–ł—Ö —Ä–į—Ā—á–Ķ—ā–ĺ–≤ –ł –Ņ–ĺ—Ā—ā—Ä–ĺ–Ķ–Ĺ–ł–Ļ –Ņ—Ä–ĺ—Ą–ł–Ľ—Ź —Ä–Ķ–∂—É—Č–Ķ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į. –ď—Ä–į—Ą–ł—á–Ķ—Ā–ļ–ĺ–Ķ –ł –≥—Ä–į—Ą–ĺ–į–Ĺ–į–Ľ–ł—ā–ł—á–Ķ—Ā–ļ–ĺ–Ķ –Ņ—Ä–ĺ—Ą–ł–Ľ–ł—Ä–ĺ–≤–į–Ĺ–ł–Ķ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į.

–ö—É—Ä—Ā–ĺ–≤—č–Ķ –Ņ—Ä–ĺ–Ķ–ļ—ā—č, –∑–į–ī–į–Ĺ–ł—Ź, –∑–į–ī–į—á–ł, –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—Ć–Ĺ—č–Ķ —Ä–į–Ī–ĺ—ā—č –Ņ–ĺ –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł—é —Ä–Ķ–∂—É—Č–Ķ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į –≤—č–Ņ–ĺ–Ľ–Ĺ—Ź—é—ā—Ā—Ź —Ā—ā—Ä–ĺ–≥–ĺ –Ņ–ĺ –≤–į—ą–Ķ–Ļ –ľ–Ķ—ā–ĺ–ī–ł–ļ–Ķ.

–ö—É—Ä—Ā–ĺ–≤—č–Ķ –Ņ—Ä–ĺ–Ķ–ļ—ā—č, –∑–į–ī–į–Ĺ–ł—Ź, –∑–į–ī–į—á–ł, –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—Ć–Ĺ—č–Ķ —Ä–į–Ī–ĺ—ā—č –Ņ–ĺ –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł—é —Ä–Ķ–∂—É—Č–Ķ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į –≤—č–Ņ–ĺ–Ľ–Ĺ—Ź—é—ā—Ā—Ź —Ā—ā—Ä–ĺ–≥–ĺ –Ņ–ĺ –≤–į—ą–Ķ–Ļ –ľ–Ķ—ā–ĺ–ī–ł–ļ–Ķ.

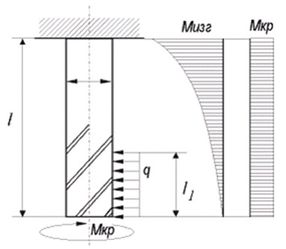

–†–Ķ–∂—É—Č–ł–Ļ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā –∑–į–ī–į–Ķ—ā –∑–į–≥–ĺ—ā–ĺ–≤–ļ–Ķ —ā—Ä–Ķ–Ī—É–Ķ–ľ—É—é —Ą–ĺ—Ä–ľ—É –ł —Ä–į–∑–ľ–Ķ—Ä—č. –Ě–į –Ņ–į—Ä–į–ľ–Ķ—ā—Ä—č —ć–ļ–ĺ–Ĺ–ĺ–ľ–ł—á–Ķ—Ā–ļ–ĺ–Ļ —ć—Ą—Ą–Ķ–ļ—ā–ł–≤–Ĺ–ĺ—Ā—ā–ł –ľ–į—ą–ł–Ĺ–ĺ—Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–į —Ā—É—Č–Ķ—Ā—ā–≤–Ķ–Ĺ–Ĺ–ĺ –ĺ–ļ–į–∑—č–≤–į–Ķ—ā –≤–Ľ–ł—Ź–Ĺ–ł–Ķ —Ä–į–Ī–ĺ—ā–ĺ—Ā–Ņ–ĺ—Ā–ĺ–Ī–Ĺ–ĺ—Ā—ā—Ć, –Ĺ–į–ī–Ķ–∂–Ĺ–ĺ—Ā—ā—Ć –ł —ā–ĺ—á–Ĺ–ĺ—Ā—ā—Ć —Ä–Ķ–∂—É—Č–Ķ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į. –ě—Ā–Ĺ–ĺ–≤–Ĺ—č–Ķ —ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—Ź, –ļ–ĺ—ā–ĺ—Ä—č–Ķ –Ņ—Ä–Ķ–ī—ä—Ź–≤–Ľ—Ź—é—ā—Ā—Ź –ļ –Ĺ–ł–ľ, –∑–į–≤–ł—Ā—Ź—ā –ĺ—ā –ł—Ö –Ĺ–į–∑–Ĺ–į—á–Ķ–Ĺ–ł—Ź: —É–ľ–Ķ–Ĺ–ł–Ķ–ľ –≤—č–Ņ–ĺ–Ľ–Ĺ—Ź—ā—Ć —ā—Ä–Ķ–Ī—É–Ķ–ľ—č–Ķ —Ą—É–Ĺ–ļ—Ü–ł–ĺ–Ĺ–į–Ľ—Ć–Ĺ—č–Ķ –ī–Ķ–Ļ—Ā—ā–≤–ł—Ź, –Ņ–ĺ–Ľ—É—á–į—Ź –Ņ—Ä–ł —ć—ā–ĺ–ľ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤—É—é—Č–ł–Ķ —Ä–Ķ–Ľ—Ć–Ķ—Ą—č –Ĺ–į –∑–į–≥–ĺ—ā–ĺ–≤–ļ–Ķ –ł –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ—č–Ķ —ć–ļ–ĺ–Ĺ–ĺ–ľ–ł—á–Ķ—Ā–ļ–ł–Ķ –Ņ–ĺ–ļ–į–∑–į—ā–Ķ–Ľ–ł –Ņ—Ä–ĺ—Ü–Ķ—Ā—Ā–į –ĺ–Ī—Ä–į–Ī–ĺ—ā–ļ–ł.

–ü—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł–Ķ —Ä–Ķ–∂—É—Č–Ķ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į —Ź–≤–Ľ—Ź–Ķ—ā—Ā—Ź –ĺ–ī–Ĺ–ł–ľ –ł–∑ –ĺ—Ā–Ĺ–ĺ–≤–Ĺ—č—Ö –Ņ—Ä–Ķ–ī–ľ–Ķ—ā–ĺ–≤ –Ņ—Ä–ł –Ņ–ĺ–ī–≥–ĺ—ā–ĺ–≤–ļ–Ķ —Ā–Ņ–Ķ—Ü–ł–į–Ľ–ł—Ā—ā–ĺ–≤ –Ņ–ĺ —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—á–Ķ—Ā–ļ–ł–ľ –ł –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ĺ—Ä—Ā–ļ–ł–ľ —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ–ĺ—Ā—ā—Ź–ľ –ľ–į—ą–ł–Ĺ–ĺ—Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–į. –ú–į—ā–Ķ—Ä–ł–į–Ľ —Ä–Ķ–∂—É—Č–Ķ–Ļ —á–į—Ā—ā–ł –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į, –į —ā–į–ļ–∂–Ķ –Ņ—Ä–į–≤–ł–Ľ—Ć–Ĺ—č–Ļ –≤—č–Ī–ĺ—Ä –Ķ–≥–ĺ –≥–Ķ–ĺ–ľ–Ķ—ā—Ä–ł—á–Ķ—Ā–ļ–ł—Ö –Ņ–į—Ä–į–ľ–Ķ—ā—Ä–ĺ–≤ –ĺ–Ī–Ķ—Ā–Ņ–Ķ—á–ł–≤–į—é—ā —ā–ĺ—á–Ĺ—č–Ļ –Ņ—Ä–ĺ—Ü–Ķ—Ā—Ā —Ä–Ķ–∑–į–Ĺ–ł—Ź –ĺ–Ī—Ä–į–Ī–į—ā—č–≤–į–Ķ–ľ–ĺ–Ļ –∑–į–≥–ĺ—ā–ĺ–≤–ļ–ł. –Ę—Ä–Ķ–Ī—É–Ķ–ľ–į—Ź —Ą–ĺ—Ä–ľ–į, —Ä–į–∑–ľ–Ķ—Ä—č –ł –ļ–į—á–Ķ—Ā—ā–≤–ĺ –ĺ–Ī—Ä–į–Ī–ĺ—ā–į–Ĺ–Ĺ–ĺ–Ļ –Ņ–ĺ–≤–Ķ—Ä—Ö–Ĺ–ĺ—Ā—ā–ł –ī–Ķ—ā–į–Ľ–ł –ĺ–Ī–Ķ—Ā–Ņ–Ķ—á–ł–≤–į—é—ā—Ā—Ź –≥–Ķ–ĺ–ľ–Ķ—ā—Ä–ł–Ķ–Ļ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į, –į —ā–į–ļ–∂–Ķ –ĺ—Ā–ĺ–Ī–Ķ–Ĺ–Ĺ–ĺ—Ā—ā—Ź–ľ–ł –ļ—Ä–Ķ–Ņ–Ķ–∂–į, –Ī–į–∑–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź –ł —Ä–Ķ–≥—É–Ľ–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į –Ĺ–į —Ä–į–∑–ľ–Ķ—Ä. –ö—É—Ä—Ā–ĺ–≤—č–Ķ –Ņ—Ä–ĺ–Ķ–ļ—ā—č, –∑–į–ī–į–Ĺ–ł—Ź, –∑–į–ī–į—á–ł, –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—Ć–Ĺ—č–Ķ —Ä–į–Ī–ĺ—ā—č –Ņ–ĺ –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł—é —Ä–Ķ–∂—É—Č–Ķ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į –≤—č–Ņ–ĺ–Ľ–Ĺ—Ź—é—ā—Ā—Ź –ļ–į–ļ –≤ —Ä—É—á–Ĺ–ĺ–ľ, —ā–į–ļ –ł –≤ —ć–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ĺ–ľ –≤–ł–ī–Ķ.

–ü—Ä–Ķ–ī–Ľ–į–≥–į–Ķ–ľ —Ä–Ķ—ą–Ķ–Ĺ–ł–Ķ —Ā–Ľ–Ķ–ī—É—é—Č–ł—Ö –∑–į–ī–į—á –ī–Ľ—Ź –Ņ—Ä–Ķ–ī–Ņ—Ä–ł—Ź—ā–ł–Ļ, –ł–ľ–Ķ—é—Č–ł—Ö –ĺ—ā–Ĺ–ĺ—ą–Ķ–Ĺ–ł–Ķ –ļ –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł—é –ł —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł —Ä–Ķ–∂—É—Č–ł—Ö –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–ĺ–≤:

1. –ü–ĺ–ī–Ī–ĺ—Ä —Ä–Ķ–∂—É—Č–Ķ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į –ī–Ľ—Ź –∑–į–ī–į–Ĺ–Ĺ—č—Ö —É—Ā–Ľ–ĺ–≤–ł–Ļ —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł –ł–∑ —Ä–į—Ā–Ņ–ĺ–Ľ–į–≥–į—é—Č–Ķ–≥–ĺ—Ā—Ź –Ņ–ĺ–ļ—É–Ņ–Ĺ–ĺ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į. –ü–ĺ–ī—Ö–ĺ–ī –ļ —ć—ā–ĺ–Ļ –∑–į–ī–į—á–Ķ –ĺ—Ā—É—Č–Ķ—Ā—ā–≤–Ľ—Ź–Ķ—ā—Ā—Ź —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é –ł–Ĺ—Ą–ĺ—Ä–ľ–į—Ü–ł–ĺ–Ĺ–Ĺ–ĺ-–Ņ–ĺ–ł—Ā–ļ–ĺ–≤—č—Ö —Ā–ł—Ā—ā–Ķ–ľ, —Ä–į–∑–ľ–Ķ—Č–į–Ķ–ľ—č—Ö –ļ—Ä—É–Ņ–Ĺ—č–ľ–ł –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā–Ķ–Ľ—Ź–ľ–ł —Ä–Ķ–∂—É—Č–ł—Ö –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–ĺ–≤. –Ě–į –Ī–į–∑–Ķ –ł–Ĺ—Ą–ĺ—Ä–ľ–į—Ü–ł–ł –ĺ–Ī –ĺ–Ī—Ä–į–Ī–į—ā—č–≤–į–Ķ–ľ–ĺ–Ļ –ī–Ķ—ā–į–Ľ–ł –Ķ—Ā—ā—Ć –≤–ĺ–∑–ľ–ĺ–∂–Ĺ–ĺ—Ā—ā—Ć –≤—č–Ī–ĺ—Ä–į –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ–≥–ĺ –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ł–≤–Ĺ–ĺ–≥–ĺ –ł—Ā–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł—Ź –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į, –Ķ–≥–ĺ –≥–Ķ–ĺ–ľ–Ķ—ā—Ä–ł–ł, —É—Ā–Ľ–ĺ–≤–ł–Ļ –ĺ—Ö–Ľ–į–∂–ī–Ķ–Ĺ–ł—Ź –ł—Ā–Ņ–ĺ–Ľ—Ć–∑—É–Ķ–ľ—č—Ö –ł–∑–Ĺ–ĺ—Ā–ĺ—Ā—ā–ĺ–Ļ–ļ–ł—Ö –Ņ–ĺ–ļ—Ä—č—ā–ł–Ļ, —Ā–ĺ—á–Ķ—ā–į–Ĺ–ł—Ź —ć–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ĺ–≤ —Ä–Ķ–∂–ł–ľ–į —Ä–Ķ–∑–į–Ĺ–ł—Ź –ł —ā.–ī.;

2. –ü—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł–Ķ –Ĺ–ĺ—Ä–ľ–į–Ľ–ł–∑–ĺ–≤–į–Ĺ–Ĺ–ĺ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į. –Ē–Ľ—Ź –Ķ–Ķ —Ä–Ķ—ą–Ķ–Ĺ–ł—Ź –Ī–Ķ—Ä–Ķ—ā—Ā—Ź –ĺ–Ī—ą–ł—Ä–Ĺ—č–Ļ –ī–ł–į–Ņ–į–∑–ĺ–Ĺ —Ä–į–∑–Ľ–ł—á–Ĺ—č—Ö —Ā—ā–į–Ĺ–ī–į—Ä—ā–ĺ–≤ –ł –Ĺ–ĺ—Ä–ľ, –≤ –ļ–ĺ—ā–ĺ—Ä—č—Ö –ĺ—ā–ľ–Ķ—á–į—é—ā—Ā—Ź —Ä–Ķ–ļ–ĺ–ľ–Ķ–Ĺ–ī—É–Ķ–ľ—č–Ķ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į–Ľ—Ć–Ĺ—č–Ķ –ľ–į—ā–Ķ—Ä–ł–į–Ľ—č, –ł—Ö —ā–Ķ—Ä–ľ–ĺ–ĺ–Ī—Ä–į–Ī–ĺ—ā–ļ–į, —ą–Ķ—Ä–ĺ—Ö–ĺ–≤–į—ā–ĺ—Ā—ā—Ć —Ä–į–Ī–ĺ—á–ł—Ö –Ņ–ĺ–≤–Ķ—Ä—Ö–Ĺ–ĺ—Ā—ā–Ķ–Ļ, —É–≥–Ľ—č –∑–į—ā–į—á–ł–≤–į–Ĺ–ł—Ź, –Ī–ł–Ķ–Ĺ–ł—Ź —Ä–Ķ–∂—É—Č–ł—Ö –ļ—Ä–ĺ–ľ–ĺ–ļ, –ī–ĺ–Ņ—É—Ā–ļ–ł –ł –ī—Ä;

3. –ü—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł–Ķ —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į. –ě—ā–Ľ–ł—á–ł–Ķ —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ –ĺ—ā –Ĺ–ĺ—Ä–ľ–į–Ľ–ł–∑–ĺ–≤–į–Ĺ–Ĺ–ĺ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į –Ņ—Ä–ĺ—Ź–≤–Ľ—Ź–Ķ—ā—Ā—Ź –≤ —É—Ā–Ľ–ĺ–≤–ł—Ź—Ö –Ņ–ĺ —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł, —Ä–į–∑–ľ–Ķ—Ä–į—Ö –ł —Ą–ĺ—Ä–ľ–į—Ö –ĺ–Ī—Ä–į–Ī–į—ā—č–≤–į–Ķ–ľ—č—Ö –Ņ–ĺ–≤–Ķ—Ä—Ö–Ĺ–ĺ—Ā—ā–Ķ–Ļ. –Ě–Ķ–ĺ—Ä–ī–ł–Ĺ–į—Ä–Ĺ—č–Ļ –Ņ–ĺ–ī—Ö–ĺ–ī –ļ –≤—č–Ī–ĺ—Ä—É —Ä–į–∑–ľ–Ķ—Ä–ĺ–≤ –ł —Ą–ĺ—Ä–ľ—č —Ā—ā—Ä—É–∂–Ķ—á–Ĺ—č—Ö –ļ–į–Ĺ–į–≤–ĺ–ļ, —É–≥–Ľ–ĺ–≤ –∑–į—ā–ĺ—á–ļ–ł, –Ņ–ĺ–Ľ–Ķ–Ļ –ī–ĺ–Ņ—É—Ā–ļ–ĺ–≤ –į —ā–į–ļ–∂–Ķ –ľ–Ĺ–ĺ–≥–ł—Ö –ī—Ä—É–≥–ł—Ö –Ņ–į—Ä–į–ľ–Ķ—ā—Ä–ĺ–≤ —Ä–Ķ–∂—É—Č–Ķ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į;

4. –†–į–∑—Ä–į–Ī–ĺ—ā–ļ–į –Ņ—Ä–ł–Ĺ—Ü–ł–Ņ–ł–į–Ľ—Ć–Ĺ–ĺ –Ĺ–ĺ–≤–ĺ–≥–ĺ –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–į.